Me impresionaron varios hilos sobre construcción de guitarras que leí en foros de internet, sobre todo en uno americano, TDPRI, donde el luthier Gil Yaron construía una réplica exacta de una LP standard del 59. Creo que tengo buenas manos, he sido orfebre muchos años. Y siempre me he hecho los ajustes de mis instrumentos (y a mis compis). He reconstruido y retrasteado un banjo tenor, hago mis cejuelas, mis puentes de violín, cambio mis almohadillas de travesera, he hecho un par de kits de guitarra… Agradezco a todas esas personas que, al leerlas, hicieron que me areviera a dar el paso siguiente, fabricar una guitarra desde cero.

Quería la apariencia de una LP custom, la joya de la corona de Gibson. Con sus incrustaciones (inlays) de madreperla, su diapasón de ébano, su binding (cenefa protectora que se incrusta en las aristas) de cinco capas, que fuera negra -“black beauty”- pero sin dorados, y que tuviera su precioso rombo tan característico en la pala…

Pero quería también que su estructura interna fuera del modelo standard del 59, porque ¿no es el santo grial de las Les Paul? No llegan a los mil ejemplares conservados, unas 1.500 si se suman las del 58 y 60, y su precio, a día de hoy, está más cerca del de una vivienda que el de una guitarra. Jimmy Page, Duane Allman, Bonamassa, Peter Green (Fleetwood Mac) y tantos otros marcaron una era con su sonido.

Por lo que debe tener tapa de arce sobre el cuerpo de caoba, 17 grados de ángulo de pala, su mástil típico, que no es el slim ni el bate de beisbol. También, ya puestos, quería casi un milímetro más de ancho de cejuela, trastes de acero inoxidable, afinadores con bloqueo, puente ABR de tornillos largos como el que se usaba en la época, nada de weight relieved (cámaras huecas internas para aliviar el peso). Cuerpo y pala acabado en nitrocelulosa y mástil en aceite (tru oil o tung, ya veremos). No pondré incrustación en el primer traste ¿quién necesita que le señalen el primer traste? Quiero un alma de doble acción pequeña y ligera, para llave allen de cuatro milímetros, no la típica de Gibson. En todas las casas hay una allen de 4 mm. No quiero andar con llaves hexagonales en sistema imperial. Además, el hueco que necesita la tuerca debilita enormemente la cabeza, que es el punto más débil de una LP.

Conseguí varios planos de una 59, ninguno exactamente igual al otro. Cosa lógica, dado que se construían casi artesanalmente en esa época y ninguna sería igual a otra. A partir de ellos hice los míos. También obtuve unos del modelo custom, que me sirvieron solo para la forma de la pala, (más amplia que la lp standard), inlays y binding.

Empezamos.

La base.

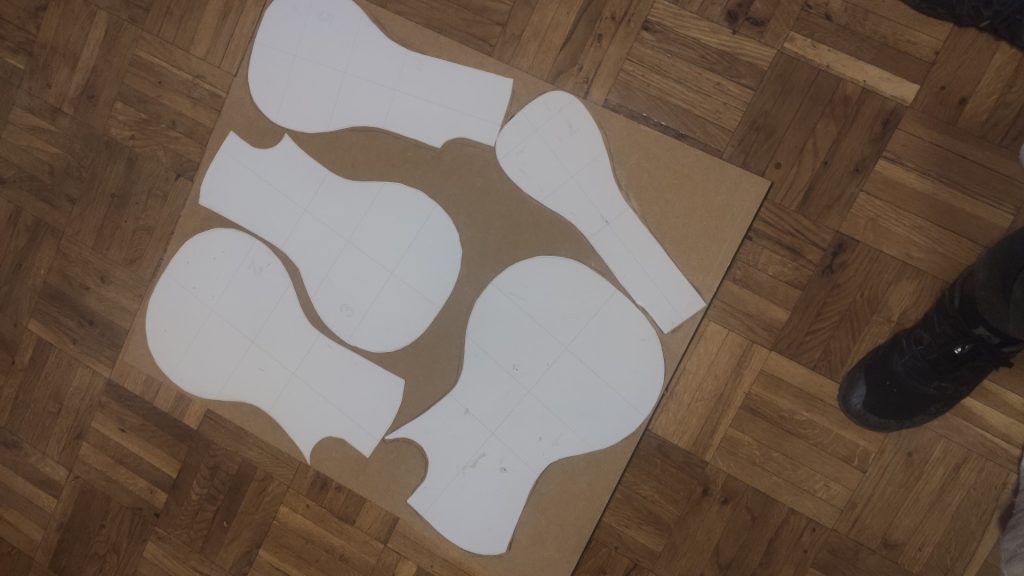

La tapa tiene una bonita veta, pero no flameado, (al fin y al cabo va a ser negra). Arce duro (muy duro, doy fe) para la tapa y caoba de Honduras de dos piezas, bastante ligera y muy resonante, para el cuerpo. Me ha encantado el tablón de caoba. Antes de recibir la madera ya he ido cortando varias plantillas en MDF de 19 mm de ancho. Cuerpo y mástil. No hay foto de eso, es algo que se puede ver en montones de hilos. Pero básicamente hago una versión definitiva de los planos en el PC (con rhinoceros), imprimo en cartulina, pego en el tablero con barra de pegamento y separo las piezas con una caladora, sin afinar mucho el corte. Luego las paso por la sierra de banda, lo más cerca de la línea que puedo y las termino con lima y tambor de lija. Para trazar rectas hago un fresado usando reglas como guia y para algunas otras formas pequeñas recorto primero en metacrilato y lo paso a la plantilla con fresas copiadoras. De la exactitud de las plantillas depende el resultado final.

El mástil lo saco de un taco de caoba americana. Hay que estudiar cómo se corta para que la veta sea perpendicular al mástil (quarter saw). Separo burdamente dos trozos para dos mástiles de una pieza y todavía sobra una tabla que quizás de para otro de varias piezas.

Me aseguro de tener la cara que va al diapasón, que usaré de referencia, lo más plana posible y escuadrada con los lados. Me he hecho una lija cortando una banda y pegándola a un cristal grueso sobre la mesa. Verifico veinte veces su planitud antes de usarlo. Y me pongo a hacer ejercicio:

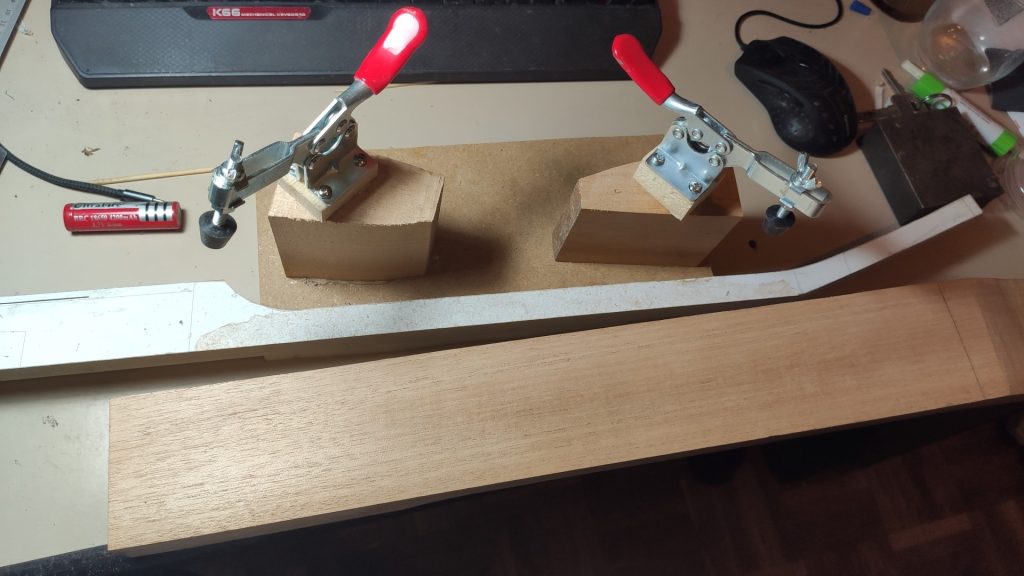

Hago un jig (invento casero para facilitar el trabajo) para copiar la forma de la plantilla del mástil

Si alguno quiere hacer algo así, que no sea tan rácano como yo y lo haga más largo y con tres pivotes de sujeción en vez de dos. A mí me funcionó, pero tuve que meter muchísima presión para que no se moviera nada.

Consiste en fijar la plantilla al jig, colocar el futuro mástil bien perpendicular para copiar la forma de la plantilla con el tambor de lija. La cara de referencia ya hecha que va al diapasón no se toca, se alinea perfectamente a la plantilla. Se usa el jig en ese lado solo para atacar la parte de la pala. Luego se da la vuelta a la plantilla y al mástil y se repite la jugada por el otro lado, esta vez a todo lo largo. Primero me hago un “robosander” artesano con varilla roscada y un rodamiento. La rueda de madera me quedó con un ligero juego, pero lo importante es que, cuando apoya, está a ras del rodillo de lija.

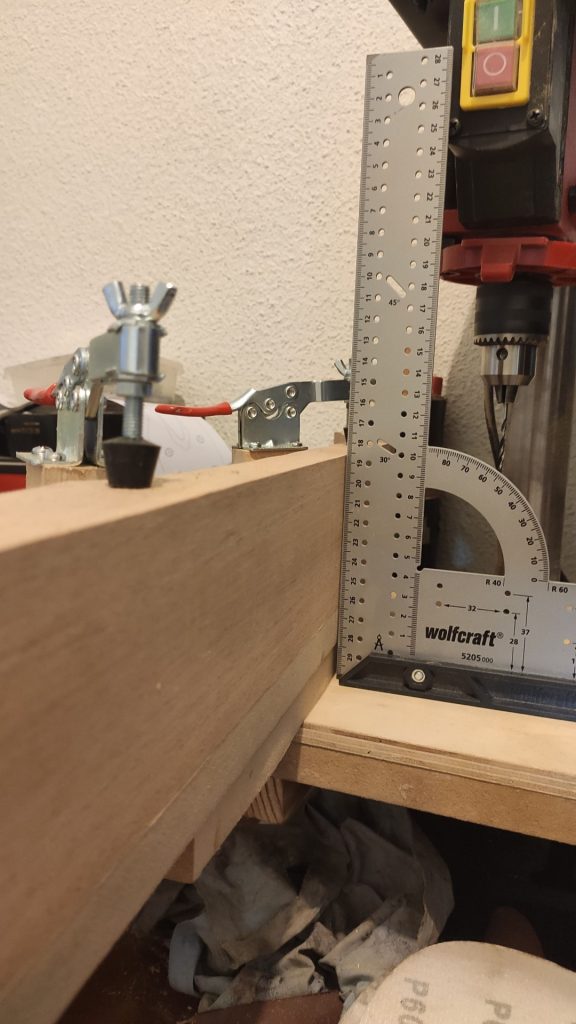

Preparo el jig con las piezas. Hay que verificar muy bien la verticalidad y que la madera siempre sobresalga un pelo de la forma de la plantilla. Excepto en la cara plana de referencia, que debe quedar al ras. En esta parte solo trabajamos la parte anterior de la pala

A continuación, se va pasando por el rodillo. La pieza de madera con el rodamiento se va apoyando en la plantilla y la parte de lija va comiendo el mástil hasta copiar exactamente la forma de la plantilla. Cuando hice la parte trasera apareció un nudo. Pero es muy superficial, al redondear el mástil desaparecerá.

Y lo dejamos una semana que le dé el aire antes de terminar de afinarlo, por si se mueve la madera. Pero se mantuvo perfectamente estable.

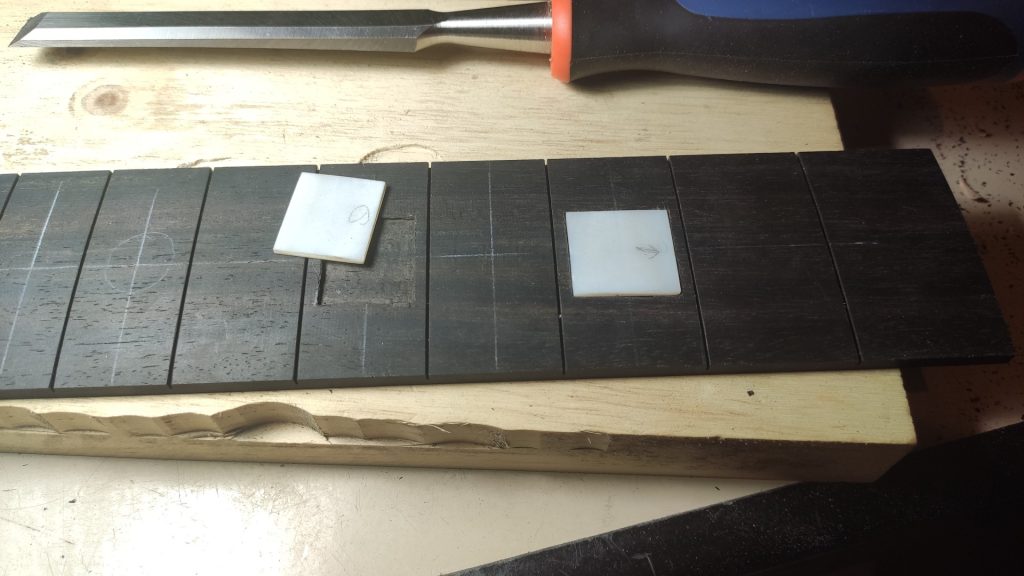

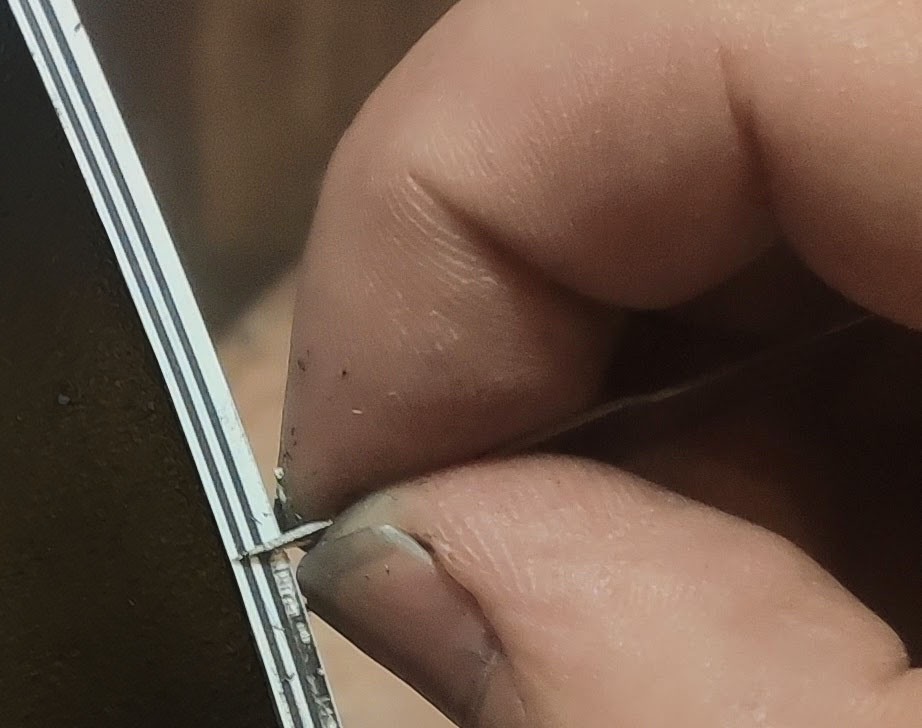

Voy cortando la madreperla de los inlays a medida para luego tallar los huecos en el diapasón. (Disclaimer: Me había dejado las uñas largas para practicar arpegios en la española)

Y los presento

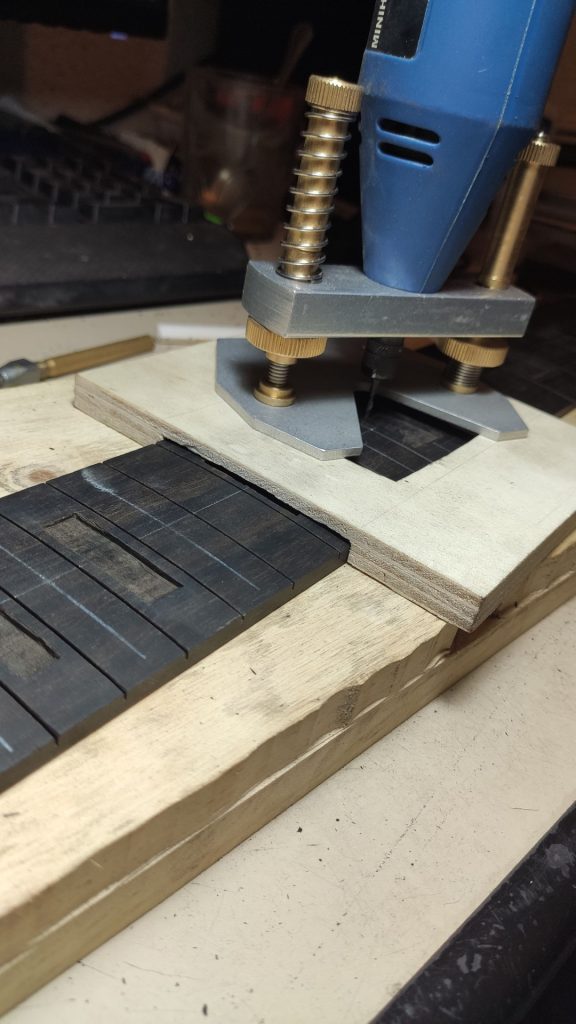

El diapasón lo he comprado ya radiado y ranurado. Radiado significa que la cara de arriba no es plana, tiene una curvatura, en este caso la correcta que siempre se ha usado en las Les Paul, 12 pulgadas de radio. Para tallar los huecos de los inlays tengo que hacerme entonces una superficie plana para salvar la curva. Si fuera una LP standard podría fresar directamente, porque los inlays son de acetato o plástico y se doblan, pero la madreperla necesita un fondo plano.

Se pega y se lija. Uso un taco con el mismo radiado del diapasón

Ha quedado estupendo, pero hay un par de pequeñas imperfecciones del tallado, que forman algún hueco entre la madera y la madreperla. Aunque son mínimas, estoy bastante orgulloso del resultado. Ya me haré con una CNC algún día.

Añadimos serrín fino de ébano en las juntas, presionándolo para que penetre y luego se deposita una gota de cianocrilato (super glue) en esos pequeños desajustes y se forma un ébano artificial que sella todo. Lo lijamos de nuevo, quedando perfecto. Luego dejo el diapasón en sus dimensiones planeadas de ancho y largo usando su plantilla en la mesa de fresado.

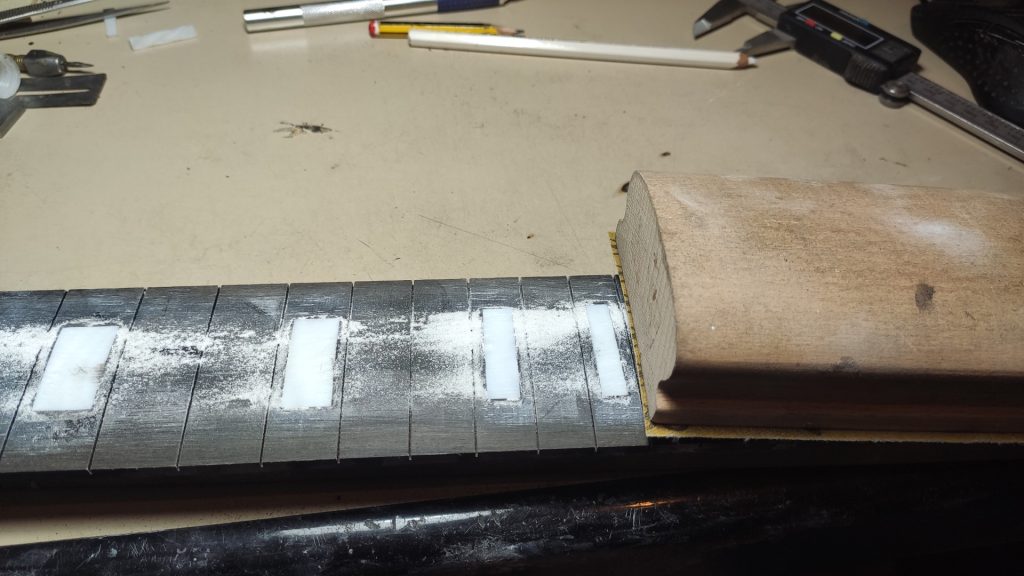

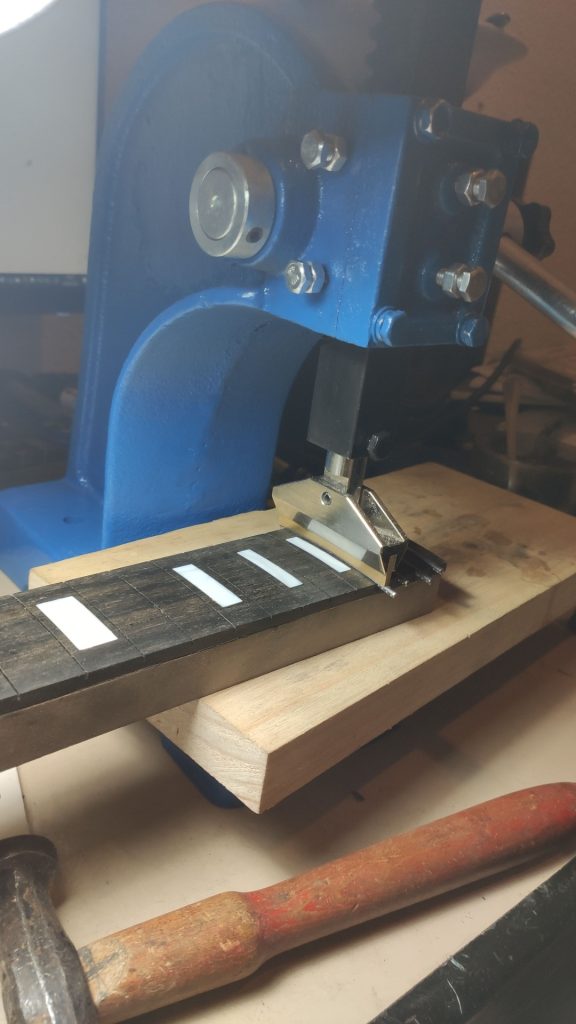

Es hora de trastear. Verifico que las ranuras estén limpias y tengan la profundidad adecuada, y me pongo al lío.

Primero abro un pelo el borde las ranuras con un limatón triángulo

Y me pongo a prensar trastes.

No, no martilleaba los trastes con ese martillo. No recuerdo por qué estaba ahí, pero no forma parte del proyecto. Tengo uno de nylon para eso, pero no lo necesité. Verifico que todos los trastes entran bien, sin irregularidades, y los enraso a los laterales del diapasón, primero con alicates y luego en la lija pegada al cristal. Llega la hora del binding del diapasón.

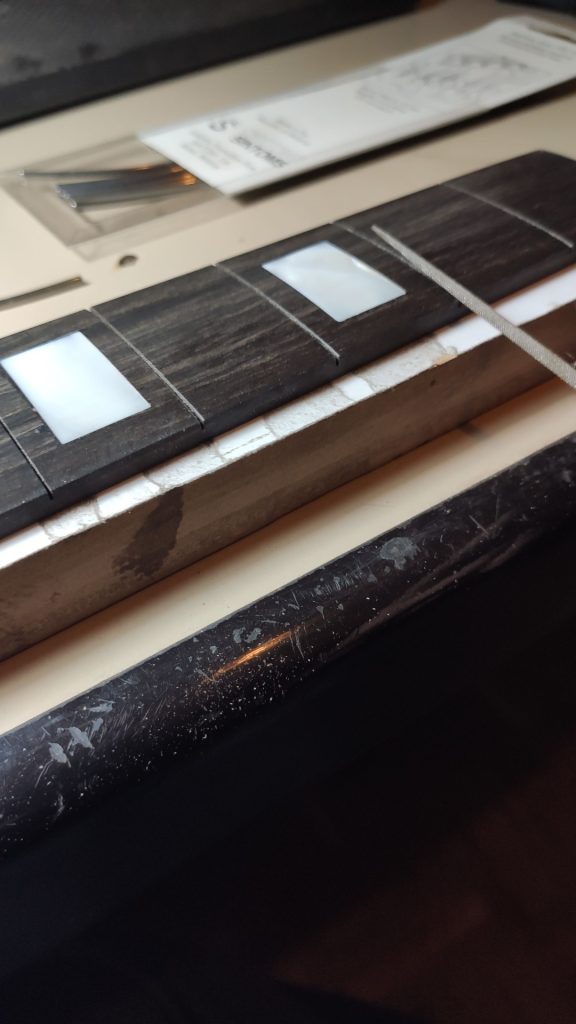

Si quisiera pegar las tiras de binding ahora vería que por un lado tengo altura suficiente que sobrepasa los trastes y por otro que me faltan unas décimas para cubrirlos. El diapasón es más estrecho en la parte de la cejuela que en la unión con el cuerpo. Por ello la curva del radiado baja menos en la parte de la cejuela, quedando el borde del diapasón más alto que en la zona del final. Antes de empezar con el binding tenemos que bajarlo para que aparente el mismo grosor a todo lo largo. Pensaba hacerlo en la parte curva, con un taco de radiado con lija, pero ya he puesto los trastes, por lo que no me queda otra que afinarlo por la base. Dibujo las líneas que delimitan la “cuña” a ambos lados y me tiro un buen rato lijando. Un BUEN rato. Ahora aparenta el mismo grosor, pero parezco un negro pintado de los de las cabalgatas de antes, estoy de polvo de ébano hasta los ojos. Le pongo un peso en la foto porque fue en la ola de calor y se arquea un poco, el ébano es muy sensible a la humedad. Pero irá pegado a presión, no hay problema

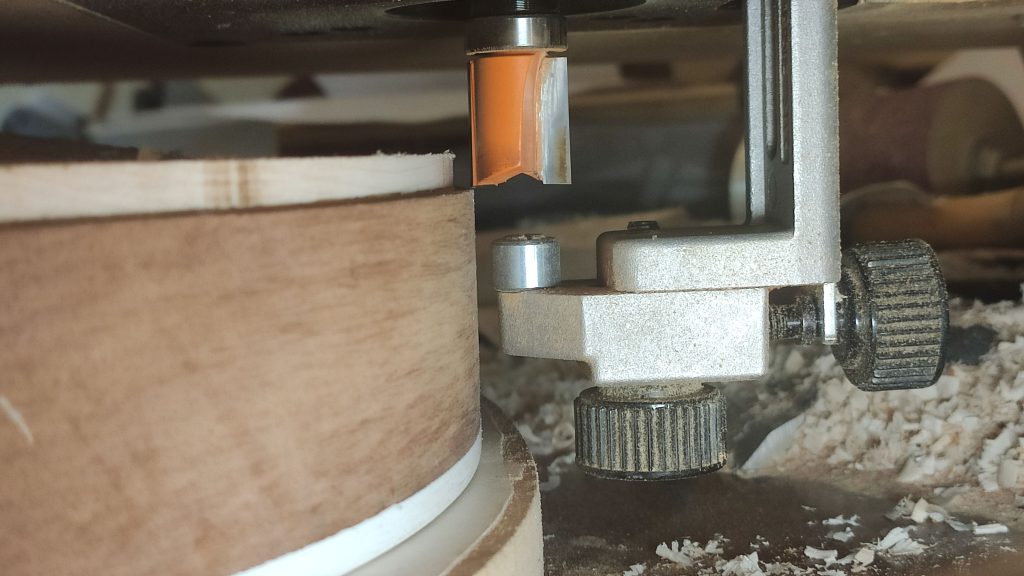

Se le pegan ahora las tiras, empiezo por la de abajo y la corto al ras, luego pego las de los lados. Uso cianocrilato e inmediatamente “pinto” las juntas con un pincel con acetona, para fusionar bien el plástico a la madera. Luego pongo unas tablitas con sargentos para hacer presión. Para quitarme un montón de trabajo al ir limpiando material, utilizo una fresa copiadora muy estrecha, de rodamiento en la punta. Se saca la fresa de la mesa de fresado apenas la altura suficiente para comerse el binding, sin rozar la madera o trastes si fallas en el ángulo. Solo debe apoyar el rodamiento en el ébano y trastes.

No queda demasiado mal, para ser el primer acercamiento. Bueno, restos de pegamento aparte…

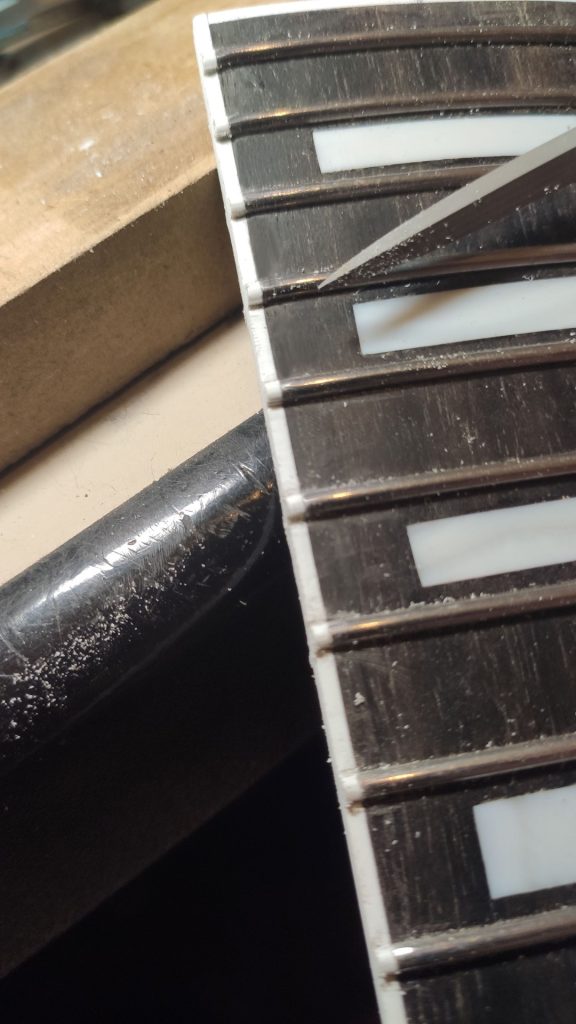

Luego, con un limatón de espada, se le va dando la forma. Poquito a poco, sin prisas…

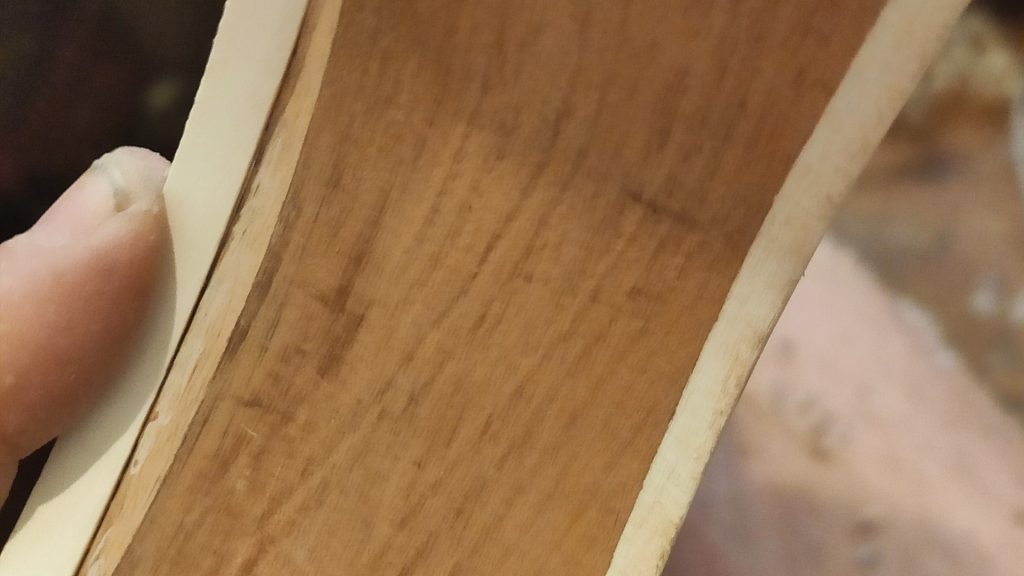

Por ahora se deja así, se terminará en el proceso de nivelado de trastes. Se pasará una lima o lija haciendo un bisel con el borde del diapasón, se terminan de redondear, se dará el acabado fino y se pulirán los trastes. Como veis, en este tipo de guitarra el final de los trastes está hecho del propio material del binding, A esas puntas se les llama «nibs», y es en lo primero en lo que hay que fijarse para distinguir una falsificación de una Les Paul, muy pocas guitarras falsas chinas hacen ese trabajo.

Mientras tanto…

La tapa todavía no tiene la forma definitiva, la igualaré al cuerpo cuando termine con la primera fase del abovedado, para tener que lijar menos arce. Por cierto, con esta tapa ocurrió un terrible accidente. Por culpa mía, al usar fresas malas. Hay fresas chinas buenas y malas. Hay fresas chinas muy buenas y sobre todo, las hay pésimas. Al empezar a ir fresando para el abovedado una de esas me arrancó un trozo de madera, separándolo del cuerpo. Se podía haber reparado, y no se vería luego, pero yo sabría que estaba ahí, y hago esta guitarra para que me enamore. Estaba pegada con hide glue, pegamento animal, por lo que a base de calor y paciencia logré separar la tapa y poner otra. Lo inmediatamente siguiente fue tirar esa fresa y comprar una buena de esas dimensiones para el tallado de la tapa.

Las segundas tablas de arce eran un poco más feas por una cara, pero la buena está bien. Lo peor es que venían mal canteadas. Tenía encargado un cepillo Stanley, pero aún no había llegado. Así que usé un viejo truco que me enseñó un carpintero para cantear. Se juntan las tablas, apenas separadas medio milímetro y se unen con unas tablillas que hacen de travesaños. Luego se pasa por la sierra de disco con una hoja de corte limpio justo entre las dos: Et voilá

El resultado es óptimo. No hice foto de cuando uní las tablas por los cantos (no hay tiempo con ese pegamento), pero usé hide glue, tres mordazas grandes para dar presión lateral y otras dos pequeñas para mantener los extremos a la misma altura, y unos veinte kilos de peso en medio para que no se levante nada. La junta se ve mas por el cambio de color que por otra cosa. Después del tallado del abovedado será muy difícil verla

Preparo más plantillas y voy aligerando madera para que la fresadora trabaje menos

Los dos pequeños agujeros que se ven son para unir con tornillos el cuerpo y tapa siempre de la misma forma, y para dar presión además cuando las pegue. Naturalmente, están en sitios que luego hay que fresar, una cavidad de pastilla y el encaje del tenon (espiga del mástil que se une al cuerpo). Hago los fresados en la caoba

Tengo que regruesar la tapa a su altura correcta, para lo que uso un trineo para la fresadora perfectamente nivelado con el fondo. Primero se pasa por la parte trasera, habiendo fijado bien la pieza con una pistola de pegamento caliente para que no bambolee . Luego, ya con esa cara completamente recta, se da la vuelta y se van dando pasadas hasta la altura correcta. Aquí estoy todavía calculando alturas, no he fijado nada

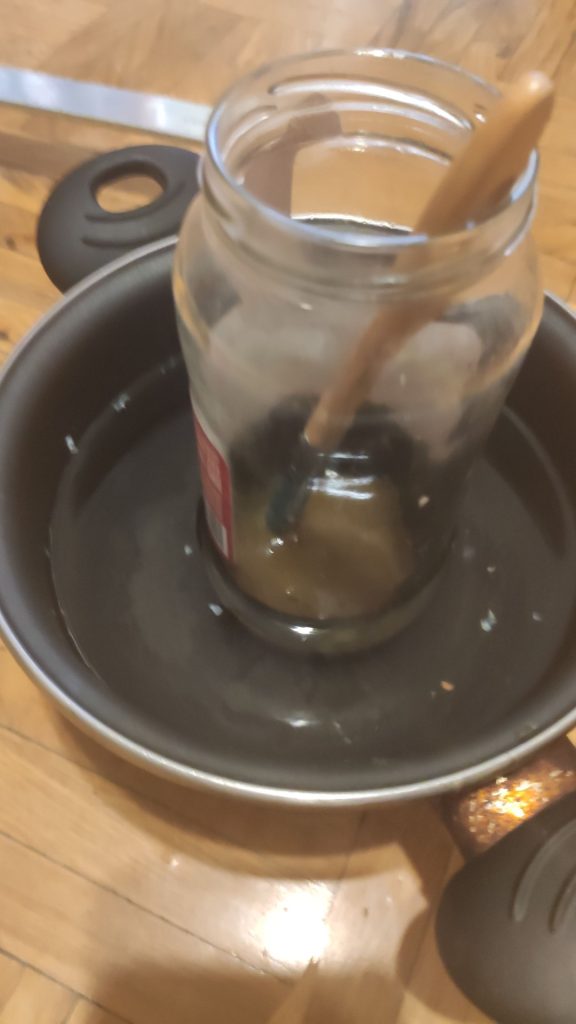

Les doy una lijada ayudado de una tabla para alisar, las dejo sin marca alguna de fresas. Y voy preparando el pegamento. No hay que pasarse con el baño María, si se calienta mucho y le sale una espumilla hay que tirarlo.

Bien, y las pego. Todo demasiado rápido para fotos. Caliento un poco las piezas con un secador (aún no me había comprado la pistola de aire caliente), uso una brocha ancha y junto las piezas. Mientras meto los dos tornillos en segundos mi hijo ya está poniendo dos de las plantillas arriba y abajo y empezamos a meter mordazas y a apretar como posesos.

Supongo que muchos conocéis el hide glue o cola animal, pero para los que no, voy a comentar un poco sus características y la razón de usarlo.

Está hecho de pieles y tejido conectivo de animales (animal hides). Se deja rehidratar en su mismo volumen en agua y luego se calienta al baño María. Según su uso se le puede añadir más o menos agua, o sal para retardar el curado, incluso algo de anilina para teñirlo. Tiene miles de años de existencia y todavía es el preferido para instrumentos clásicos de alta gama. Nunca verás un chelo o un violín caro con otro pegamento. Una razón es que es extremadamente resistente (a temperaturas normales), hay quien dice que incluso supera al epoxy una vez bien curado. Pero no solo es por eso. Cuando se deshidrata cristaliza y se convierte en una estructura completamente rígida, con cero elasticidad. Eso es lo ideal para la buena transmisión de vibraciones sin ninguna amortiguación, por lo que es perfecto para instrumentos. La cola de carpintero normal es muy elástica incluso seca, y formaría una «barrera» entre las piezas para la transmisión de vibraciones, Por supuesto ya hay colas modernas que al secar cristalizan, pero el hide glue es especialmente rígido. Y aún tiene una ventaja escondida (como indica su nombre, jejeje)

Es, hasta cierto punto, reversible, aplicando calor. Un buen luthier puede ir dando calor incluso al talón de un mástil, aunque tenga que hacer un pequeño taladro debajo del diapasón donde poner una resistencia o meter vapor, y separar el mástil del cuerpo. O desmontar la caja de un violín para repararlo. Muy pocos pegamentos modernos tienen esas tres características

Entonces ¿por qué no se usa siempre? Pues porque sería caro para usarlo industrialmente, le afectan mucho las altas temperaturas (a 60 grados no es conveniente hacer la menor fuerza sobre tu guitarra o se moverán cosas) y, sobre todo, su tiempo de aplicación antes de curar es muy pequeño, hay que ser muy rápido. También, en ambientes muy húmedos, podrían verse afectadas por microorganismos las partes expuestas al exterior, aunque es raro.

Pero en realidad lo uso por la magia, el famoso «tono». Gibson en el 59 lo usaba en la unión del mástil al cuerpo y al diapasón, que son los puntos «claves». Como un operario hacía el cuerpo y otro el mástil, se echaba pegamento a espuertas para rellenar posibles holguras, y eso lo hace muy bien el hide glue. Por eso en las Les Paul de esa época el diapasón tiene una pequeña «altura» de más sobre el cuerpo, quizás medio milímetro, no está pegado directamente a ras, se ve una línea oscura entre el binding y el cuerpo. Por la cantidad de pegamento que metían. Y hay quien dice que ese es un factor del sonido de esas guitarras. Es curioso que no se usaba para la unión de la tapa de arce con el cuerpo, utilizaban uno alifático moderno. La razón de ello es el corto tiempo de secado del hide glue. Si no eras muy rápido se quedaban desalineadas las piezas y había que calentar todo y perder mucho tiempo, no era rentable. Pero sí que lo usaban donde realmente les parecía importante. Y yo tengo todo el tiempo del mundo, por lo que lo usé también en esa parte. En todas partes.

Así que en este proyecto era indispensable el hide glue.

Dejamos el cuerpo y la tapa pegándose 24 horas y volvemos a trabajar un poco el mástil

Empezamos por el alma o truss rod, como dicen los anglos. Es una pieza metálica situada a lo largo del mástil que puede alterar su curvatura. Se inventó para contrarestar la enorme fuerza que hacen las cuerdas metálicas al tensarse, que llegan a curvar el mástil. No es necesario con cuerdas de tripa o nylon. Las más simples solo pueden curvar el mástil en un sentido, las modernas lo hacen en los dos, dependiendo de cómo gires la tuerca o la llave allen. Aunque esté siguiendo los planos de una LP standard del 59, no soy muy amigo del alma que lleva historicamente correcta. Estéticamente es preciosa, con la tuerca abarrilada y el elegante acceso. Pero es de acción simple, en realidad es una vara de hierro maciza con un tope en un lado y rosca en el otro, donde va la tuerca. Hay que abrir hueco en la madera de la pala no solo para que quepa la tuerca, sino para que pueda acceder la llave que la va a apretar o aflojar.

Supongo que algunos habréis visto esta foto de la sección longitudinal de un mástil LP. El corte pasa justo por el hueco de acceso al alma

Da un poco de miedo ¿eh? La rotura típica de las LP es que se parte la pala en una caida, y no me extraña. Con un alma de llave allen, en cambio, solo se necesita un hueco de acceso de algo más de seis milímetros, nos ahorramos tener que comer tanta madera donde más débil es la guitarra y más se rompe. Además, son de doble acción, cogen forma cóncava o convexa según aflojes o aprietes. Sin contar con lo fácil que es encontrar una allen de cuatro milímetros y lo complicado que puede ser conseguir en una emergencia una llave de tubo hexagonal de 5/16 de pulgada. Podría poner la tuerca en sistema métrico, pero prefiero un alma moderna que no pesa nada y es menos intrusiva.

Pero al ver una Les Paul con alma de llave allen inmediatamente pensamos en una copia barata oriental. No tiene por qué. Se puede hacer mal, solo un canal donde vaya el alma, sin un listón de contención y con un hueco enorme entre la cabeza del alma y el diapasón, como he visto en guitarras baratas, o se puede hacer bien.

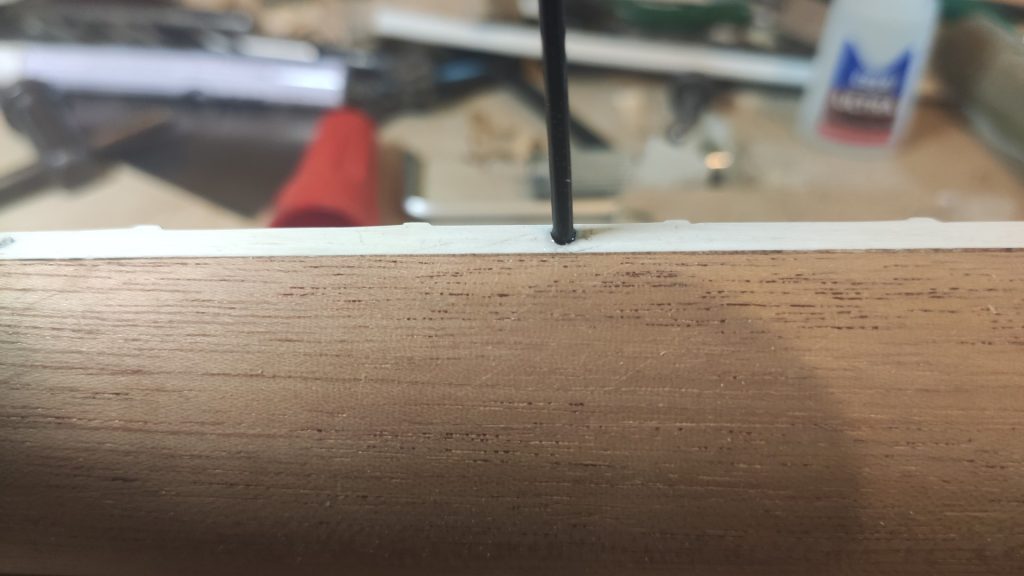

Pongo una regla en la mesa de fresado para que la fresa pase por la mitad justa del mástil. Pinto una raya en la mesa para saber cuánto estoy fresando, porque no veré la fresa. También en el lateral del mástil (no está aún en la foto) en el punto donde debo acabar. Doy varias pasadas hasta la profundidad que quiero.

Y ya está

Uso una fresa de 6 mm de punta de bola, para crear un canal de fondo curvo. Algo que no entiendo es por qué se ve en muchos sitios que hacen el fondo del fresado plano, cuando el alma es redondeada en ese lado. Hasta en stewmac, el comercio de luthería más famoso del mundo, la fresa que venden para tallar el canal del alma es de cabeza recta. Creo que se adapta y funciona mejor en curva, que mientras más integrada esté el alma es mejor. En varios sitios que he visto recomiendan dar un poco de silicona con una pistola para evitar luego vibraciones indeseadas. ¿Silicona, en serio? De la forma que la pongo no puede haber vibraciones. En las fotos siguientes aún no toca el fondo por poco, lo hará cuando esté colocado el listón que lo aprisiona.

Hay que ensanchar el canal en la parte de la cabeza del alma para que entre. Se hace a formón. Luego corto una tira de arce para encajarla en el surco y colocar el alma en su sitio. No tengo un trozo tan largo de arce, por lo que lo hago en dos partes, una hasta el ensanche y otra el resto. Ya llegó mi cepillo, lo estreno rebajando el sobrante de arce al nivel del mástil

No hice foto en su momento al acceso, pero la hago ahora (alguno notará que está bastante más adelantado el trabajo). Naturalmente, a la tira de arce le di una forma acanalada redondeada por debajo donde apoya en la cabeza del alma para que apoye perfectamente y sin huecos sobre el cilindro del final, aunque es difícil verlo y más fotografiarlo. Bueno, es imposible con la tapa de la pala ya pegada, ni con flash, pero todo el cilindro de la tuerca está rodeado por la madera del mástil abajo y el listón de arce por arriba, al igual que el resto del alma. La tapa de ébano de la pala no lo toca. Veo que hay que repasar el hueco, ahora que le da la luz. Y que se acumula mucha mierda ahí… Normal, he estado dando el tapaporos (grain filler) al agua y eso enguarrina todo (spoilers)

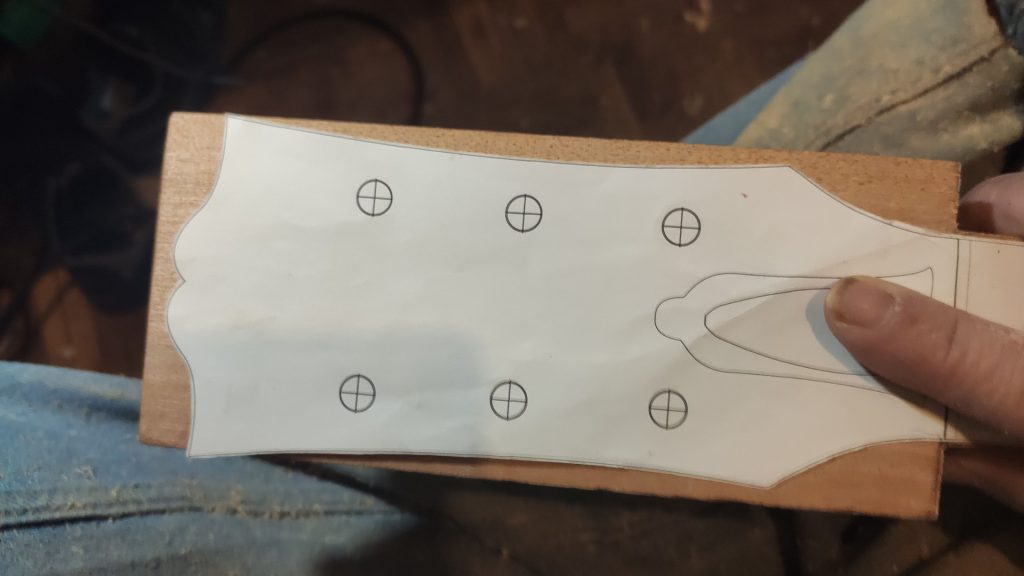

No me dan las medidas de la pala en ancho. Ni siquiera para una LP standard, que es la que estoy presentando en la foto, y la del modelo custom es más ancha (no la había imprimido todavía), así que tengo que ponerle orejas, exactamente como todavía se hace en la factoría Gibson. No uso hide glue aquí, porque al final solo quedarán unas tirillas después de recortar la forma de la pala. El titebond bastará

Así. Me he encontrado en “la bolsa de los huesos” una cejuela en bruto que puede servir, tiene el grueso perfecto. El largo ya veremos, sobre todo porque hay que quitar mucho del ancho del binding. En las 59 había más madera y menos binding que en las de ahora en el diapasón, en muchas guitarras el ancho del binding apenas llegaba a 0,8 mm, y en la foto tiene más de dos. Le doy algo de forma a la pala, dejando margen y lo presento todo para ver el efecto… ¡Ooohhh, esto se empieza a parecer a un mástil!

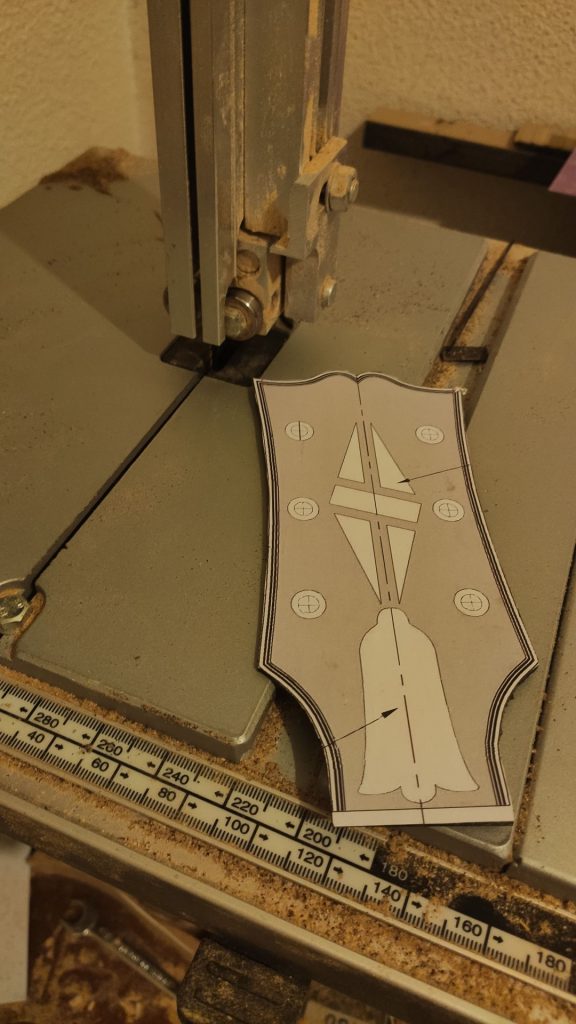

Ahora sí imprimo el plano de la pala de una custom en cartulina y lo pego a una tapilla de ébano que ya he regruesado. La recorto en la sierra de cinta muy cerca de la línea

Y empiezo a trabajar en el famoso rombo de la custom

Sierro también los triángulos en madreperla y los ajusto a los huecos de la tapa

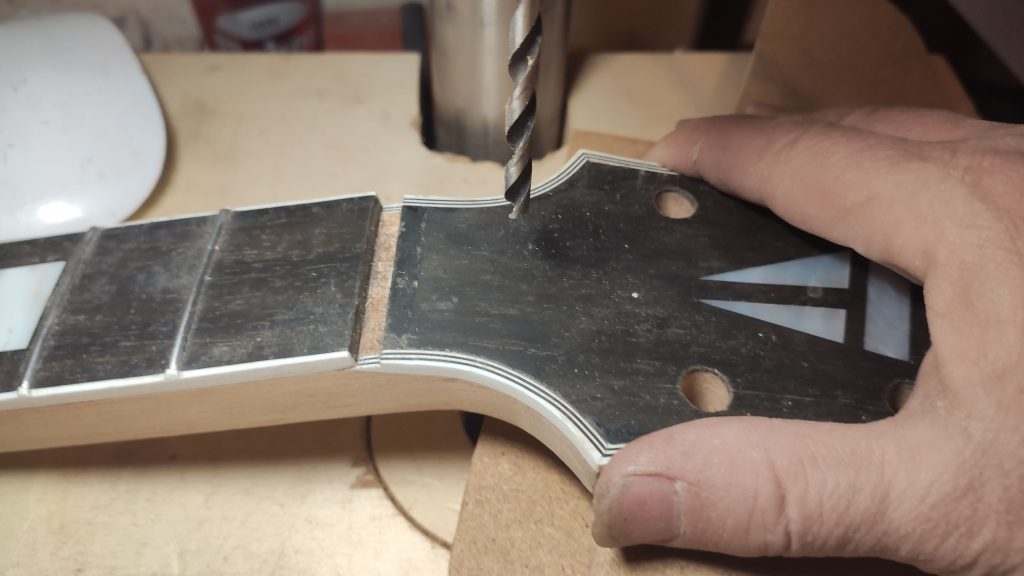

Y, como siempre, pego la tapa (hide glue), presento los triángulos de madreperla, taladro los huecos de los afinadores….. Y ni tan mal, todavía le queda mucho pero ya va presumiendo esa pala

La tapa de ébano era unos milímetros más corta por los lados de lo necesario, pero como hay que hacer luego el canal del binding no hay problema.

El LOGO

No voy a poner el logo Gibson. Me lo pensaría si fuera una réplica exacta del modelo, absolutamente fiel hasta en sus materiales historicamente correctos (aunque metería también mi firma en algún sitio). Pero no lo es, es una híbrida a mi gusto y placer, por lo que poner el logo de gibson sería una falsificación. Tengo un logo propio, de mi antigua empresa, pero en esa pala queda como a un cristo dos pistolas. Decido poner mi nombre de forma que no desentone mucho.

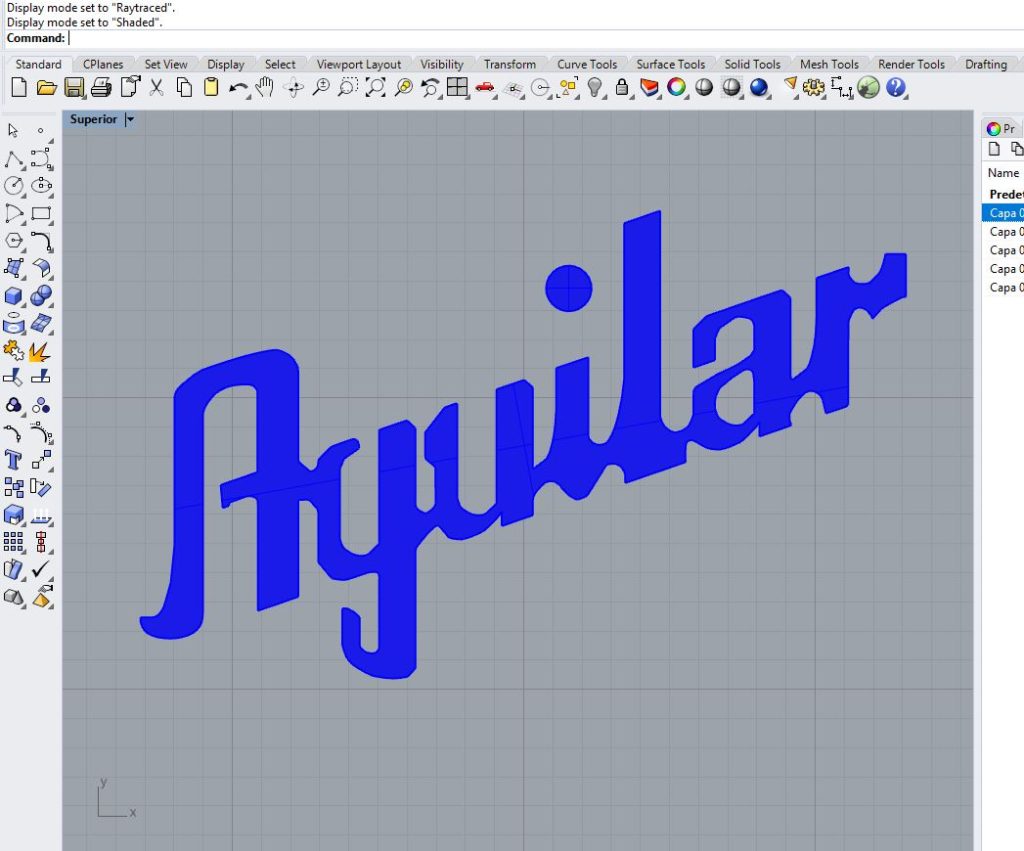

Lo primero es el tipo de fuente. No encuentro una true type «gibson» para usar.. Bueno, encontré una por 30 dólares pero no me fiaba. Hay por ahí un pdf con el alfabeto en mayúsculas y minúsculas de letras semejantes al tipo de fuente del logo. Fui copiando letras en photoshop y uniéndolas. Un desastre, sobre todo las ligaduras entre las letras. Pero me dio una base desde donde empezar. Pasé la imagen a rhinoceros y empecé a dibujar las líneas para vectorizar mi logo «custom». No es tan fácil como parece, me llevó unas horas y no me termina de convencer

Bueno, podría ser peor.

Todos conocemos el logo gibson, aunque ha cambiado con el tiempo:

Esto es lo que logré yo:

Lo siguiente era pasarlo a madreperla. Me quedaba un trozo bastante justito

Pero los hados no estaban conmigo aquel día y la pieza se «deshojó», se le desprendió parte de la zona de abajo. Se quedó muy débil e inusable. No quería esperar 15 días más a que llegara una plancha de madreperla de aliexpress. No sabía qué hacer y decidí posponerlo. Ese día comí con mi madre y salió el tema. Me dijo que ella tenía madreperla de una pulsera rota y me trajo un trozo. Era demasiado traslúcido, se veia mi dedo a través. Pensé en ponerle una superficie reflectora detrás (¿papel de aluminio?), como se hace con los cristales svarosky, por ejemplo, para realzar el brillo, pero eso era una chapuza. Y entonces (asociación de ideas), se me ocurrió. Lo haría de plata. Una vez pulida casaría bien con los afinadores niquelados y la pala no perdería el toque de elegancia de las custom. Y así estaba más personalizado (más custom ¿no?).

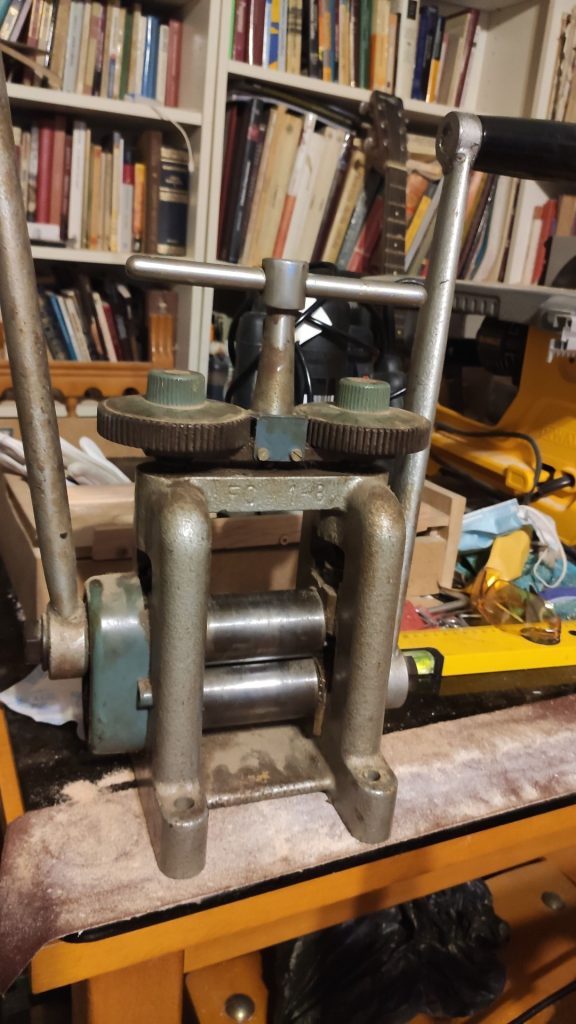

Pues manos a la obra. Fundí unos trozos de plata, rescaté mi laminadora de debajo de la cama y me hice una chapa. Hay que ir poniéndola al rojo cada tantas pasadas para poder seguir laminando

La aplano después. No son golpes verticales, que marcarían la chapa, sino «corridos».

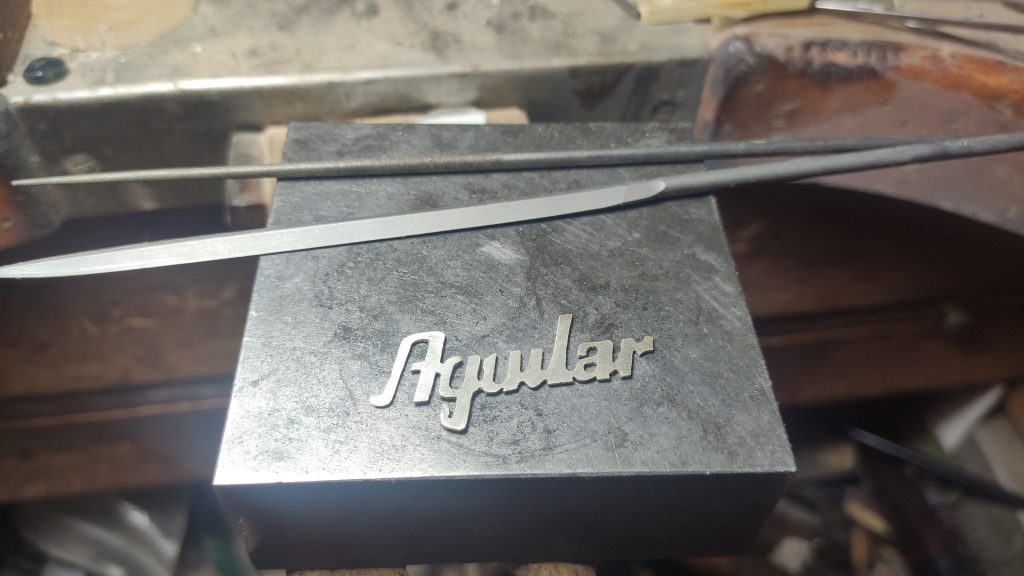

Tenía varios logos ya impresos en pegatina para recortarlo en el nácar, uso uno para la chapa y me pongo a ello.

Lo repaso a lima y va cogiendo forma

Ahora viene el tallado del hueco en la pala para incrustarlo, ya sabéis cómo va

Aprovecho y ya freso el canal del binding de la pala. El pico del «bigote» hay que hacerlo a formón porque la fresa no entra. Mmm tenía que haber metido el logo después de hacer el canal del binding. Lo centré a ojo y el binding es muy ancho, quizás esté muy cerca

Parece una tontería preocuparse del logo cuando aún queda mucha guitarra por hacer y pueden pasar mil cosas, somos demasiado humanos. Pero en algún momento hay que hacerlo.

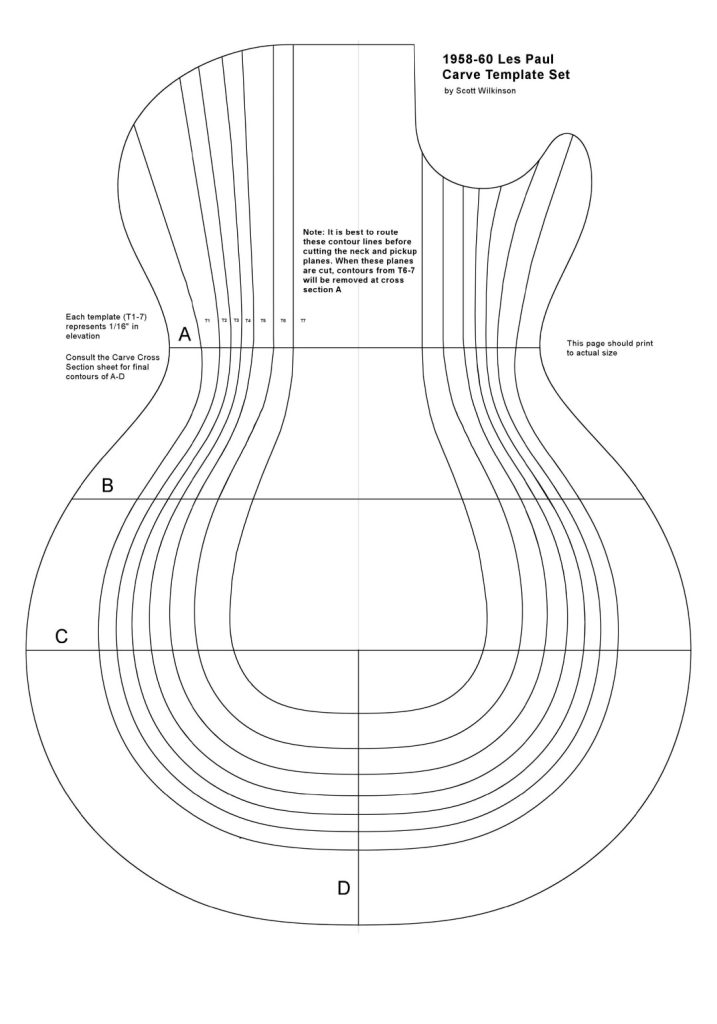

Vamos a empezar con el abovedado del cuerpo. . Sigo las instruciones de este vídeo https://www.youtube.com/watch?v=v_NDDIP0-us

Es curioso que el video es de alguien llamado «Iglesia Presbiteriana Reformada Nueva Creación «, y es el único vídeo sobre guitarras, el resto es sobre la bíblia y las misas que da. Es un vídeo largo y tedioso, pero muy informativo.

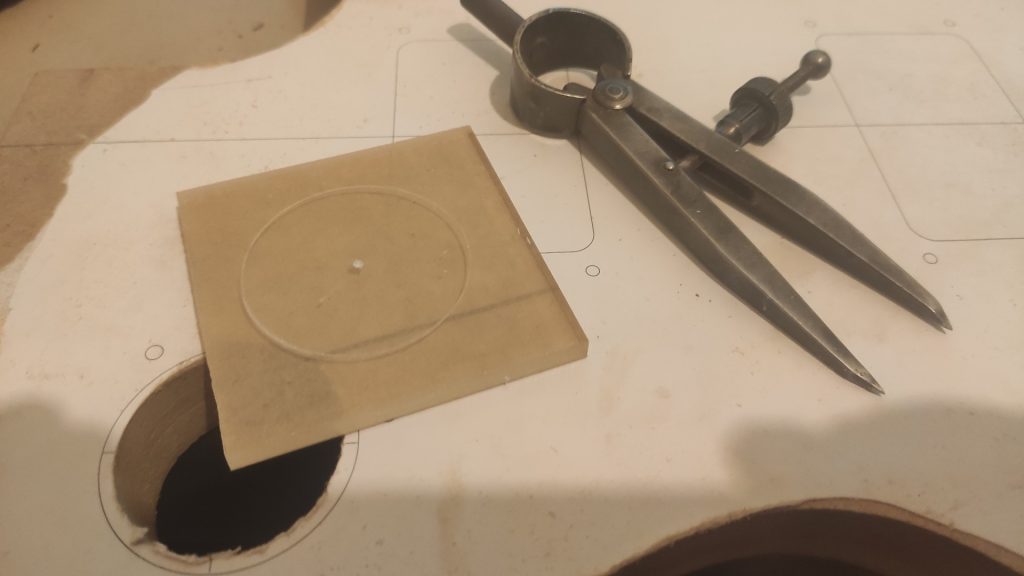

El método es recortar siete plantillas que, en teoría, seguirían cada una las curvas de nivel de la tapa abovedada, como las de un mapa topográfico

En las plantillas está impresa la línea central, que haremos coincidir con la de nuestra guitarra. Que, naturalmente, es la línea de unión de las dos tablas que forman la tapa. Es muy importante tener siempre líneas de referencia, como habréis visto en muchas fotos, tanto en el cuerpo como en el mástil, es fácil perderse si ni lo haces.

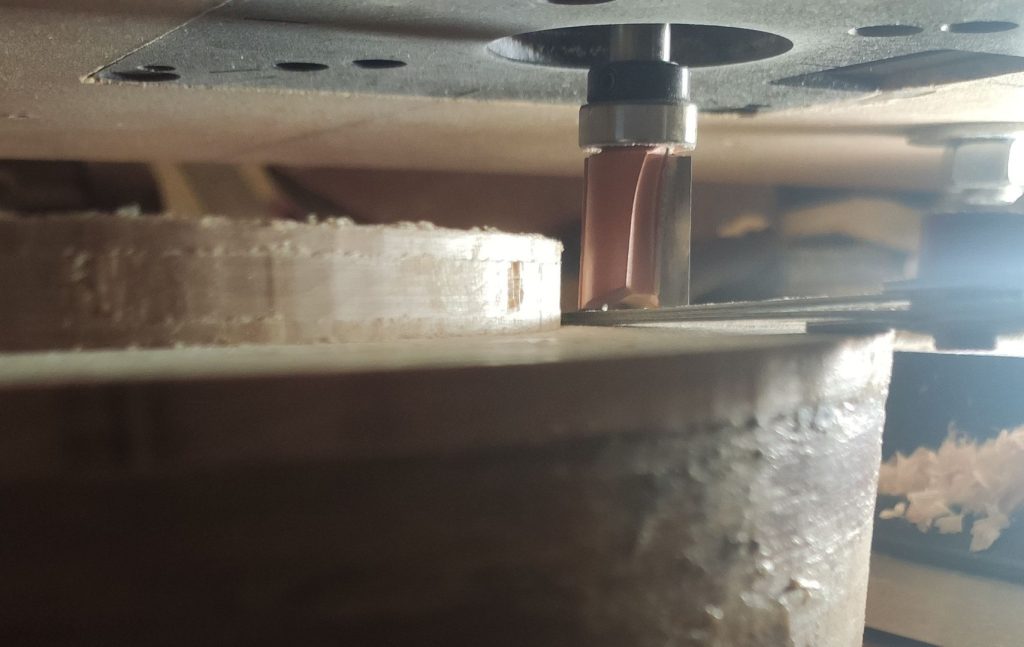

El primer corte es el más jodido, hay que comerse algo más de un centímetro en vertical y bastante más en horizontal, hay que hacerlo en varias pasadas, hay que ir variando la profundidad de la fresa al ir comiendo hasta la altura final. En este paso fue cuando rompí la primera tapa. El mecanismo es el de siempre, fresas con un rodamiento que sigue la plantilla para copiar su forma en la madera. La altura del corte del primer escalón está a unos 5 mm de la línea de unión de la caoba y el arce. Luego se va subiendo 1/16 » (1,58 mm) en cada plantilla, quedando la tapa «escalonada». Se usan galgas para ir subiendo la fresa en cada escalón

Así. No hay que preocuparse por las ligeras imperfecciones que aparecen, luego todo eso irá lijado.

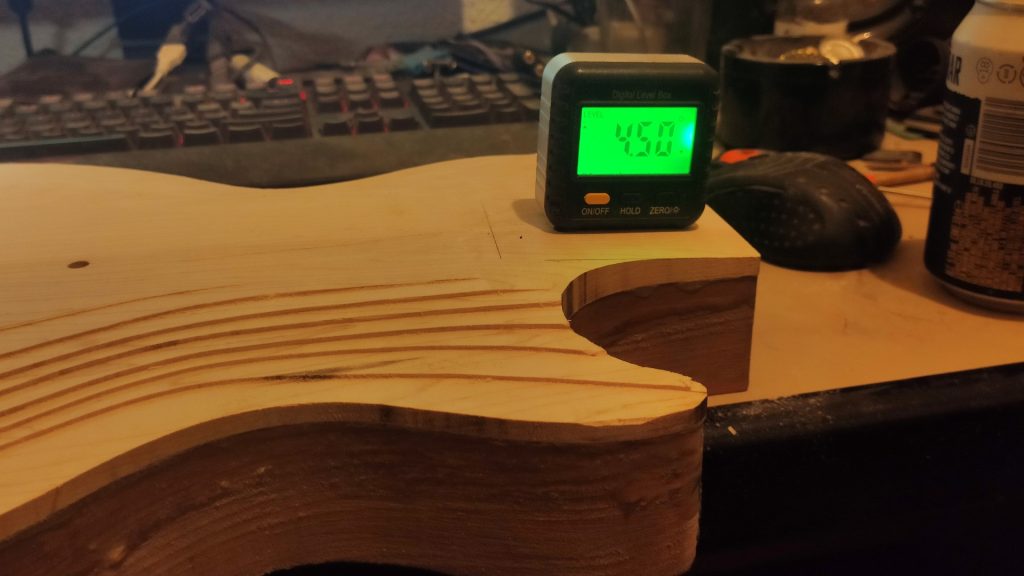

Cortamos ahora el ángulo de inclinación de la «caja» donde irá insertado el tenon del mástil. En las LP en mástil no es paralelo al cuerpo sino que tiene una inclinación, en este caso de 4,5 grados. Uso el mismo trineo de antes para la fresadora, pero inclinado esos grados. Todavía la tapa es un par de milímetros más ancha que el cuerpo.

La razón de no haber igualado aún el contorno de la tapa y cuerpo es que es fácil que al fresar los escalones salte alguna astilla, problema que desaparecería al recortar la tapa luego. Sin contar con que todavía hay que tallar el canal del binding. Además es mucho más fácil lijar cinco milímetros de arce duro (que es la altura después de «escalonado») que 16.

Luego se corta el plano de las pastillas con el trineo, en este caso ligero, de un grado y pico. Va desde poco más de un milímetro después de que termine el corte que acabamos de hacer hasta… bueno, hasta donde llegue hacia atrás. (No hay foto)

Ha aparecido un nudo en un lado, espero que se vaya al terminar el carving

Ahora sí, igualamos la tapa al cuerpo y limpiamos restos de pegamento. Algún lector avezado se dará cuenta de que, al final, compré un «robosander» más profesional

Tenemos que hacer desaparecer los escalones. Tengo un cepillo de hacer violines de fondo curvo de bronce que atesoro para trabajos como este. Pero no lo encuentro por ningún sitio. Estará en el fondo de alguna caja de cuando trasladé el taller. Así que le quito parte a cuchilla y luego trabajo con la lijadora orbital.

Y se termina la segunda parte. Después del binding hay otro fresado de cerca de un milímetro por todo el contorno, que forma otro escalón en la madera que hay que lijar para dar la forma definitiva, pero no va nada mal. El plano cortado para alojar el tenon se mantiene protegido con cinta para no alterarlo en el tallado.

Volvemos al mástil

La operación ahora es delicada. Bueno, todas lo son, pero esta en particular, hay que dar forma al tenon

Como el mástil está inclinado respecto al cuerpo, los primeros cortes tienen que estar a esos 4,5 grados. Preparo una madera que me haga de guia

Y hago esos cortes. Empiezo con una sierra de costilla que he comprado para la ocasión, pero no me gusta el tacto y sigo con mi sierra japonesa

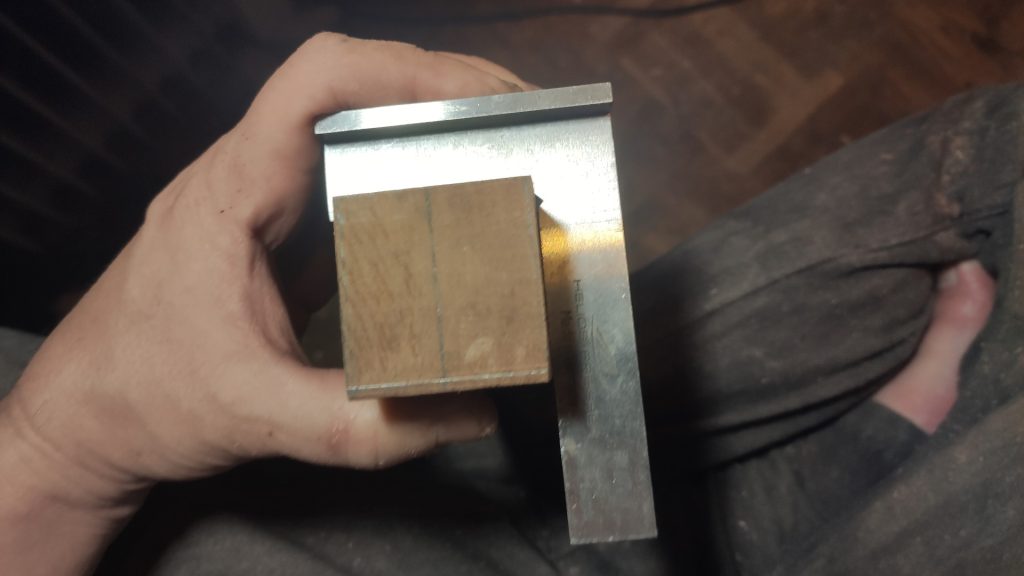

Luego corto los lados, dejando un par de décimas para darme espacio para lijarlos luego. Compruebo que están a escuadra

Termino afinando bien las esquinas a formón

Queda la parte de abajo. Tiene que ser perfectamente paralela a la cara donde va el diapasón. Aprovecho que tengo la sierra de disco muy bien ajustada y empiezo el corte con ella para tener esa superficie de guia. No puedo terminar el corte con el disco, claro

Lo termino a mano y termino de repasarlo. Queda de puta madre, aunque esté feo que yo lo diga. Presento el diapasón para ver el efecto

Preparo ahora la plantilla para cortar el encaje en el cuerpo y la fijo asegurándome de que está bien nivelada en horizontal y siguiendo los 4,5 grados en sentido longitudinal. La plantilla debe ser más larga para poder apoyar la fresadora sin hacer malabares

Y hago el fresado. Luego presento el mástil y se hacen los microajustes

Hasta que queda impecable, sin huecos

Y perfectamente a ras con el cuerpo

Ya se puede pegar el diapasón al mástil y redondearlo, pero primero haré el binding del cuerpo.

Sección: ¡Binding de cinco capas!

Este es el proceso que más guerra me ha dado. Hay partes que he tenido que repetir, y a veces me maldecía por haber elegido un binding tan complicado en vez de uno simple de una capa. Al final se le va cogiendo el truco.

En las custom todo tiene binding, el cuerpo de la guitarra, tanto la parte superior como la inferior, la pala y, por supuesto, el mástil que ya hemos visto. Al menos el del mástil es solo de una capa.

Voy uniendo las tiras de plástico con acetona

Empezamos por la pala, a la que ya le había hecho el canal.

Para los «bigotes» me hago un pequeño jig para dar forma con la pistola de aire caliente

Aunque resulta insuficiente y tengo que forzar un poco más la curva central

Hay que hacer cortes precisos para las juntas, que se disimulan luego soldando las partes con acetona Se puede disolver un trozo de binding en acetona y usarlo como material de relleno, si fuera necesario. No lo necesito por ahora.

Pala casi terminada, a falta del último lijado para igualar todo a ras y pulir. No es un binding perfecto, pero me vale. He visto fotos de custom antiguas mucho peores

Vamos con el cuerpo. El canal de la parte trasera es fácil, porque es una cara plana. Se hace en la mesa de fresado, subimos la fresa a la altura deseada y uso el accesorio de guia de recorte de makita para el tope de anchura. No me gusta demasiado ancho el binding, lo calculo para que la capa exterior sea más o menos el doble que las interiores

Pongo el binding de abajo. Me arrepiento en seguida de haber hecho el canal tan estrecho, hay que pelar mucho material luego de la capa exterior y da trabajo mantener regular la anchura. Eso se puede ir arreglando luego, pero es un peñazo.

Para la parte de arriba no puedo usar la mesa de fresado para apoyar la pieza porque la cara no es plana, así que doy la vuelta a la mesa para atacar desde arriba

Así se fresa todo el canal hasta el pico del cuerno donde empieza la curva del single cut. A partir de ahí el fresado no mantiene la altura, debe subir por la curva siguiendo el abovedado de la tapa y volver a bajar hasta donde se une el cuerpo al mástil. Por eso en las LP con tapa de arce que están bien hechas se puede ver un poco de arce bajo el binding en ese punto (y solo en ese). Vergüenza y condenación a los que continúan el fresado a la misma altura que en el resto y usan en esa zona un binding mucho más alto. Se observa en la foto la parte de arce visible después del fresado:

Para fresar esa parte venden una herramienta cojonuda en la que la fresadora apoya directamente en el filo se la guitarra para fresar siempre la misma profundidad de canal, pero puede moverse libremente por el eje vertical. La superficie de apoyo de la fresadora es curva, para no «chocar» con el abovedado de la tapa, solo apoya justo en el borde de la guitarra. La fresadora va leyendo la altura de la tapa hasta el final, manteniendo la anchura y profundidad del corte.

Pero yo no la tengo, y me da mucha pereza construirla o gastarme más pasta, así que debo hacerlo a mano. Es un corte delicado, donde jamás hay que inclinar la fresadora hacia la guitarra, siempre debe estar perpendicular a la tangente del punto de la curva por el que va pasando. Me salió bien, pero hay que tener mucho cuidado.

Luego pegamos las tiras (que se dice pronto, pero tiene su aquel) y lo pelamos hasta su anchura

Como dije en su momento, ahora freso desde arriba algo así como un milímetro de profundo a lo largo de todo el contorno del binding de arriba. Lo hago con una fresa de 19 mm de diámetro centrada en el binding. Eso lo deja todo a la misma altura e igual de ancho que el binding de abajo. Eso talla también un nuevo escalón en la madera, y se pasa la lijadora orbital para unir esa talla a las curvas del abovedado, quedando este con su forma definitiva, con un ligero «hundido» en esa parte. La parte del single cut no se fresa, claro, se ajusta a mano

A continuación, monto provisionalmente el mástil (sin pegarlo todavía) con los dos afinadores de MI puestos, la prima y la sexta cuerda. Le pongo dos cuerdas viejas para establecer la posición definitiva del puente y cordal

El puente es un ABR-1, como era en el 59. No lleva casquillos embutidos en la madera como los actuales, sino solo unas varillas roscadas directamente a la tapa. Preparo unos tornillos más largos que los que vienen de serie cortando las cabezas de unos del Leroy Merlín. Aquí se ven el original y el nuevo, que no tiene niquelado y es mucho más largo para que entre bien en la caoba. Los dos son de rosca M4, a los dos los atrae un imán, ninguno es de inox. Tengo una varilla roscada de latón también, quizás haga experimentos en el futuro.

No puedo evitar ponerme a presentar cosas

Vamos a terminar el mástil.

Una vez determinada exactamente la posición del diapasón, ajusto a ras en cuatro puntos del mástil para poder pegar unos simples trocitos de madera que, junto a la cejuela, hagan de tope e inmovilizen el diapasón sin permitir que se mueva. Caliento las piezas, aplico el pegamento, situo el diapasón y rápidamente enrollo una cámara de bicicleta gruesa aplicando mucha presión, que deja completamente pegado el diapasón en todos sus puntos. Sin parar un instante, quito la cejuela y le pongo tacos y mordazas antes de que cure el hide glue.

Ahora que caigo, esto lo hice antes de fijar la posición del puente y cordal, a veces no recuerdo el orden exacto en que hice las cosa, sorry.

Al día siguiente compruebo que se ha pegado bien y me doy cuenta que no abrí el hueco de acceso al alma antes de pegar la tapilla a la pala. Error, por ansias. Ahora tengo que encontrarlo a ciegas, y es muy estrecho. Pero sé dónde está y lo encuentro sin problemas

Luego termino de enrasar el mástil a la forma del diapasón, dándole ya su anchura definitiva.

El mástil de una standard del 59 tiene forma de elipse perfecta, variando su eje mayor y menor a lo largo del recorrido. Para irla trazando dibujamos llíneas divisorias entre el borde y la línea central. También en los lados se pinta una línea por su mitad.

Luego se van haciendo facetas delimitadas por esas líneas con una escofina japonesa que se come la caoba como mantequilla. No se ve bien en la foto por la luz, pero ya está hecha la primera cara, a la derecha.

Se siguen pintando líneas y haciendo caras un par de veces más, hasta que es más lógico trabajar ya directamente a ojo. Hay que ir con cuidado a partir de aquí, mejor muchas pasadas ligeras que hacerle un hundido a la madera. Tengo un copiador de curvas de esos de agujas, para ir mirando que la curva del mástil es simétrica, (no hay fotos de eso). Y cada poco hay que imitar a un heavy en un concierto en los ochenta y hacer «air guitar» y pasar la mano por todo el mástil para detectar cualquier irregularidad. La línea central no se toca con la escofina, ya está establecido el grosor final y se verificó que está completamente recto. No queremos cambiar eso. Si se hizo bien la plantilla y se copió bien su forma, esas medidas deben ser correctas sin tener que modificarlas.

El grosor de un mástil LP standard 59 es fácil de recordar si se mide en pulgadas: 0,89» en el traste uno y 0,98» en el traste once. Fallo por cinco diezmilésimas de pulgada en el traste uno:

Pero lo clavo en el traste once

Vamos haciendo las curvas de enlace al talón y pala

Los puntos en el binding. Hago los taladros a mano, no lleva apenas tiempo y es más seguro

Se incrusta el cilindro de material con pegamento

Y se corta y enrasa

Y ya no queda sino pegar el mástil al cuerpo. A la antigua, mucho hide glue y una mordaza

Voy a fresar los huecos de las pastillas, y con eso quedará la guitarra lista para el acabado. Se acerca el fin del proyecto, ya se huele. Parecía infinitamente lejano al empezar.

Freso primero la plantilla que voy a usar, tengo un modelo de metacrilato para hacerlo

Tengo que fresar también en el DM de la plantilla un hueco donde encaje el diapasón que sobresale, para poder apoyarla bien al cuerpo sin que moleste. Además el hueco servirá de guía para colocarla bien. También preparo una pieza de quita y pon para poder hacer las «orejas» típicas de las LP, que se fresan un cuarto de pulgada más profundo que el resto. Lo tradicional era fresar primero las orejas y luego el resto del hueco, pero no tengo fresas con las que pueda hacerlo así, por lo que dejo el profundizar las orejas para el final. Primero fresaré con la pieza quitada.

Y haré las orejas con la pieza removible puesta, en la posición que necesite. Hay un hueco un poco más ancho que el otro y se puede dar la vuelta, porque en la pastilla del puente una oreja es más ancha.

El problema es que, al fresar desde arriba, tengo que usar fresas copiadoras con el rodamiento en la base, y ninguna lo tiene con el diámetro necesario para entrar bien en las curvas, que son de radio menor. Así que primero hago un fresado inicial, dejando las curvas sin terminar, con mayor radio del correcto, como se ve en la foto

Y luego, cuando llego a la profundidad deseada, pongo una fresa recta larga y uso su parte lisa para copiar las curvas de la plantilla ya a su radio final y terminar de profundizar en las orejas. Hay que tener cuidado para que la fresa siempre toque la plantilla de forma que no la frese, por la parte de acero liso.

Como alguien observó luego, se podría haber solucionado con taladros en las esquinas con una broca del radio deseado, y luego fresar normalmente. Aunque pueden aparecer otros problemas. La plantilla va fijada con el ángulo del plano de las pastillas, un grado con dos, y hacer los taladros en ese ángulo exacto sería complicado. Pero lo importante es resolver los problemas que van apareciendo y eso hice. No es mi mejor fresado, pero es funcional. Hay que hacer unos pequeños fresados adicionales en las cavidades del switch de las pastillas y donde van los cuatro potenciómetros para que queden los mandos perpendiculares al abovedado, no verticales. Pongo una forstner en el taladro de columna mientras sujeto la guitarra firmemente en un ligero ángulo calculado. Apenas hay que comer madera, solo hasta que asienten bien en su inclinación correcta. No recuerdo si tuve que hacer alguno a pulso. Salió bien.

Bueno, pues fase terminada. Ya no hay más fresados. Taladro el agujero del jack con una broca forstner, que se me había olvidado. Al fresar la pastilla de mástil fresamos parte del tenon. Se ve bien en la foto el típico hueco que dejan las LP entre el tenon y el cuerpo, que es un aliviadero para que escape el pegamento de más. No he puesto todavía una de las piezas metálicas donde se atornillan los postes del cordal, porque ahí debe ir un cable de masa conectado con el circuito antes de meterla. Tengo que hacer un pequeño taladro entre la cavidad de la electrónica y ese agujero.

Es importante haber llegado hasta aquí. Ahora lo único que puede salir mal es el teñido y barnizado, es una frontera importante

Le doy tapaporos, grain filler al agua y lo lijo.

Solo debe quedar del tapaporos lo que entra en el poro, nada más

Ahora viene el teñido. En un principio usé tintes al agua y alcohol, porque quería hacer un degradado entre el negro de los lados de la tapa y un violeta oscuro en el centro. En teoría no era un trabajo complicado. Después de teñirla hay que limpiar bien de tinte los bindings para dar el lacado final transparente. Algunas partes (mástil, p.ej.) son fáciles de proteger, pero la mayoría es más complicado. Para limpiarlo se usa una cuchilla bien afilada, usé puntas de bisturí. Se van arrastrando por el plástico con el filo casi vertical, y se levanta una película finísima del binding, que queda renovado. El largo de la cuchilla se regula haciendo tope con los dedos. Parece complicado, pero se hace uno rápido al sistema.

Pero es verano. El más caluroso que recuerdo. Trabajo en pantalón corto y tengo todo el cuerpo húmedo de sudor. El tinte al agua se corre solo con mirarlo. Cuando termino de limpiar una parte del binding veo que el principio tiene manchas de nuevo. Es imposible limpiarlas con nada, al frotar se extiende, solo funciona la cuchilla. Intento trabajar con un guante de algodón en la izquierda, pero no logro mantener limpio todo el binding, Y en una custom hay binding por todas partes.

Al final me harto. Desisto del «sunburst» violeta, lijo toda la guitarra para sacar el tinte y le aplico un spray de nitro negra, black beauty. Pasar la cuchilla luego es un juego de niños, qué felicidad. Espero unos días y le doy unas cuantas capas de nitro transparente. Hay que esperar tres semanas para pulir, por lo que aprovecho y me voy de vacaciones.

Y, a la vuelta me pongo a dar lija fina desde el 800 hasta el número 2000 y a pulir tranquilamente

Pero no todo es tan de color de rosa como el terciopelo de la funda. Intenté acelerar el pulido con los rodillos de pulir de joyería. Craso error, empecé por fuera del cuerno y el rodillo no llegó a quemar el barníz, pero le hizo un «agua». Paré inmediatamente, pero lo marcó. Apenas se nota, pero hay que arreglarlo. No tenía fuerzas para pedir otro bote de nitro y esperar otras tres semanas para pulir, por lo que seguí trabajando con lo que tenía, terminé de pulir y monté la guitarra. Suena de escándalo, menos mal, después de tanto curro. Pero con el uso diario le voy descubriendo pequeños defectos de acabado que no se ven a primera vista. Del tipo manchitas de tinte en el binding de la pala, zonas con menos brillo y cosas así.Trabajé demasiado rápido antes de irme de vacaciones

Por lo que dos meses después, ya tranquilo y sin prisas, desarmo la guitarra y me pongo a corregir todos esos fallitos. Le doy luego nitro, espero a que cure y la pulo casi a espejo antes de montar. Un cañón, tengo un cañón de guitarra, la toco todos los días, Objetivo cumplido 100%.

El hardware es gotoh, cordal de aluminio niquelado y puente abr-1. Electrónica a la altura, con potenciómetros CTS de 500 kohm logarítmicos en el volumen y lineales en el tono. Las pastillas son gibson 57 classic en mástil y 57 classic Plus en puente. La cejilla se la he hecho de hueso. Herrajes de seguridad Schaller para la correa. El circuito tiene el cableado de los años 50, no el actual. La diferencia es el orden por el que pasa la señal en los potenciómetros. Con el cableado moderno se altera el tono al usar el volumen, si lo bajas el sonido se vuelve más oscuro, y muy agudo si lo subes. Eso hace más difícil usar los mandos de volumen para saturar, por ejemplo, el amplificador en un solo y volver luego al sonido limpio. En el cableado de los años 50 pasa lo contrario, claro. Al tocar los botones de tono alteras también el volumen. Si quitas agudos se oye cómo el sonido baja de volumen, y al contrario si subes agudos. Yo lo prefiero, porque los botones de tono los ajusto una vez y ya no los toco, juego más con los de volumen.

Me he gastado unos 750 euros en materiales, la parte del león se la han llevado las pastillas y la caoba. Solo en madera ha sido más de 200 €, una barbaridad. La caoba americana y el ébano tiene DNI propio y trazabilidad desde que se corta el árbol, y eso encarece mucho. En el 2011 se incluyeron en el CITES (convenio sobre el comercio internacional de especies amenazadas de fauna y flora silvestres) más de 100 especies de madera, entre ellas muchas de las usadas en luthería. Gibson lo sabe muy bien, ha sufrido inspecciones federales y embargos de madera. Solo un año después, en el 2012, ya tuvo que pagar 300.000 $ de multa (mas una donación de otros 50.000 a la National Fish and Wildlife Foundation) por un ébano que le había costado unos 250.000. Y que, además, no le devolvieron luego. Pero eso no justifica por si mismo que una LP custom cueste 2000 dólares más que una standard moderna, aunque tenga el diapasón de ébano y el binding más complicado (bueno, vale, entre otras cosas). Gibson ya no usa caoba americana, al menos en sus modelos de serie. Pero para un particular la diferencia entre la mejor caoba y un sustituto indonesio no es tanta. Quiero decir ¿qué te puedes ahorrar , poco más de 100 euros en un proyecto en el que vas a invertir tantas horas? Por eso compré la mejor caoba que pude encontrar, que no se usa ya ni en la «custom factory», o como se llame, de gibson. En herramienta me he gastado más, no quiero ni hacer cálculos, pero es algo que ya tendré siempre y que llevo siglos queriéndome comprar, esta era la excusa perfecta.

Y eso es todo, espero que hayáis disfrutado con esta aventura

Genial todo el proceso paso a paso. Una maravilla. Mi respeto y felicitaciones por este fantástico trabajo.

Es Impresionante ver todo el proceso que lleva construir un instrumento y conocer el detalle de cada elemento, de cada componente, de cada etapa del proceso. Sin duda un trabajo intenso y exquisito en cada detalle.

Es un trabajo y es un arte porque hace falta sentir el instrumento para dedicarle el tiempo y el «cariño» necesario. Para ir paso a paso y día a día, viendo cómo va tomando forma y sentido… hasta el más mínimo detalle.

Verlo acabado y saber que es algo único… tiene que ser una experiencia muy especial.

Enhorabuena por el documento y por el resultado obtenido. El aspecto de la guitarra es impresionante, sin duda.

Gracias Miguel. Sí que hay que dar «cariño» y tiempo a un proyecto como este. Pero el resultado mereció la pena. La tengo en un soporte aquí, a mi lado, la toco todos los dias.